Diş açma, bir parça üzerinde dişli bir delik oluşturmak için bir kalıp aleti veya diğer uygun aletler kullanmayı içeren bir parça modifikasyon işlemidir. Bu delikler iki parçayı birbirine bağlama işlevi görür. Bu nedenle, dişli bileşenler ve parçalar otomotiv ve tıbbi parça üretim endüstrisi gibi endüstrilerde önemlidir.

Bir deliği dişlemek, süreci, gerekliliklerini, makinelerini vb. anlamayı gerektirir. Sonuç olarak, süreç zorlu olabilir. Bu nedenle, bu makale delik dişlemek isteyen kişilere yardımcı olacaktır çünkü delik dişleme, bir deliğe nasıl diş açılacağı ve diğer ilgili konuları kapsamlı bir şekilde ele almaktadır.

Dişli Delikler Nelerdir?

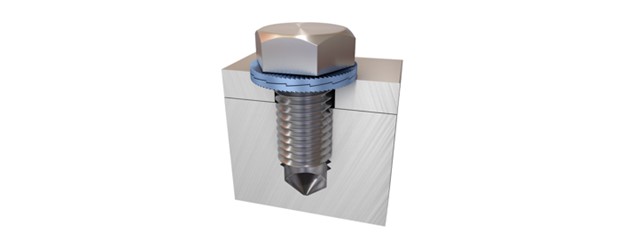

Dişli delik, bir kalıp aleti kullanılarak parçanın delinmesiyle elde edilen iç dişli dairesel bir deliktir. İç dişli oluşturma, cıvata ve somun kullanamadığınızda önemli olan diş açma kullanılarak elde edilebilir. Dişli deliklere ayrıca dişli delikler de denir, yani iki parçayı bağlantı elemanları kullanarak bağlamak için uygun delikler.

Parça üreticileri aşağıdaki işlevlerden dolayı diş deliği açarlar:

· Bağlantı Mekanizması

Cıvata veya somun kullanan parçalar için bir bağlantı mekanizması görevi görürler. Bir yandan diş açma, bağlantı elemanının kullanım sırasında kaybolmasını önler. Diğer yandan, gerektiğinde bağlantı elemanının çıkarılmasına izin verirler.

· Nakliyesi Kolay

Bir parçaya delik açmak daha hızlı paketlemeye ve daha kompakt bir pakete yardımcı olabilir. Sonuç olarak, bu boyut değerlendirmeleri gibi nakliyeyle ilgili sorunları azaltır.

Dişli Delik Çeşitleri

Delik derinliği ve açıklığına göre iki ana delik diş açma türü vardır. İşte özellikleri:

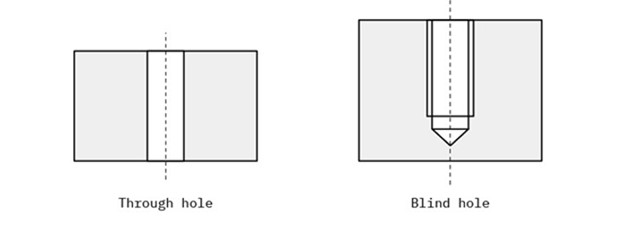

· Kör Delikler

Kör delikler deldiğiniz parçanın içinden geçmez. Bir uç frezesi kullanılarak düz bir tabana veya geleneksel bir matkap kullanılarak koni şeklinde bir tabana sahip olabilirler.

· Deliklerden

Delikler iş parçasına tamamen nüfuz eder. Sonuç olarak, bu delikler iş parçasının zıt taraflarında iki açıklığa sahiptir.

Dişli Delikler Nasıl Oluşturulur

Doğru araçlar ve bilgiyle, diş açma çok basit bir işlem olabilir. Aşağıdaki adımlarla, parçalarınıza kolayca iç dişler açabilirsiniz:

· Adım #1: Çekirdekli Bir Delik Oluşturun

Dişli bir delik açmanın ilk adımı, istenen delik çapına ulaşmak için gözleri olan bir büküm matkabı kullanarak bir diş için bir delik açmaktır. Burada, sadece çapı değil, gerekli derinliği de elde etmek için doğru matkabı kullandığınızdan emin olmalısınız.

Not: Diş için deliği açmadan önce delme aletine kesme spreyi uygulayarak da delik yüzey kalitesini iyileştirebilirsiniz.

· Adım #2: Deliği Pahlayın

Pah kırma, deliğin kenarına değene kadar mandren içinde hafifçe hareket eden bir matkap ucu kullanmayı içeren bir işlemdir. Bu işlem, cıvatanın hizalanmasına ve pürüzsüz bir diş açma işlemi elde edilmesine yardımcı olur. Sonuç olarak, pah kırma aletin kullanım ömrünü iyileştirebilir ve kabarık çapak oluşumunu önleyebilir.

· Adım #3: Delerek Deliği Düzleştirin

Bu, oluşturulan deliği düzeltmek için bir matkap ve bir motor kullanmayı içerir. Bu adımda dikkat edilmesi gereken birkaç şey vardır:

Cıvata boyutu ve delik boyutu: Cıvata boyutu, diş açmadan önce delik boyutunu belirleyecektir. Genellikle, cıvatanın çapı delinmiş delikten daha büyüktür çünkü diş açma daha sonra delik boyutunu artıracaktır. Ayrıca, standart bir tablonun delme aleti boyutunu cıvata boyutuyla eşleştirdiğini ve bu sayede hatalardan kaçınmanıza yardımcı olabileceğini unutmayın.

Çok derine inmek: Eğer tam bir dişli delik açmak istemiyorsanız, delik derinliğine dikkat etmelisiniz. Sonuç olarak, kullandığınız musluğun türüne dikkat etmelisiniz çünkü bu delik derinliğini etkileyecektir. Örneğin, konik bir musluğun tam dişler üretmediğini unutmayın. Sonuç olarak, birini kullanırken, deliğin derin olması gerekir.

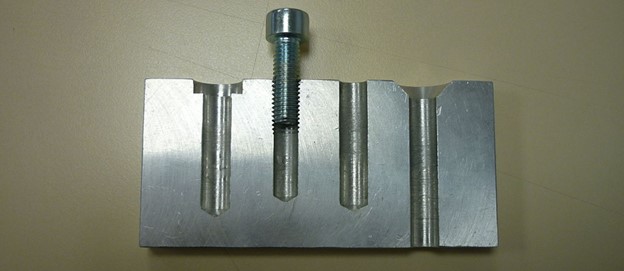

· Adım #4: Delinmiş Deliğe Musluk Açın

Kılavuz çekme, bir bağlantı elemanının sağlam kalabilmesi için delikte iç dişler oluşturmaya yardımcı olur. Kılavuz ucunu saat yönünde çevirmeyi içerir. Ancak, her 360° saat yönünde dönüş için, talaş birikmesini önlemek ve kesici dişler için yer açmak amacıyla 180° saat yönünün tersine dönüş yapın.

Parça imalatında delik açmak için pah büyüklüğüne bağlı olarak üç adet diş açma aleti kullanılmaktadır.

– Konik Musluk

Konik bir musluk, gücü ve kesme basıncı nedeniyle sert malzemelerle çalışmak için uygundur. Uçtan itibaren konikleşen altı ila yedi kesme dişiyle karakterize edilen en yeni diş açma aletidir. Konik musluklar ayrıca kör deliklerde çalışmak için de uygundur. Ancak, diş açmayı bitirmek için bu musluğu kullanmak tavsiye edilmez çünkü ilk on diş tam olarak oluşmayabilir.

– Tapa Musluğu

Tapa musluğu derin ve kapsamlı bir dişli delik için daha uygundur. Mekanizması, iç dişleri kademeli olarak kesen kademeli bir kesme hareketi içerir. Bu nedenle, konik musluğun ardından makine operatörleri tarafından kullanılır.

Not: Delinmiş delik iş parçası kenarına yakın olduğunda tapa kılavuzlarının kullanılması tavsiye edilmez. Bu, kesici dişler kenara ulaştığında kırılmaya yol açabilir. Ayrıca, kılavuzlar çok küçük delikler için uygun değildir.

– Alt Musluk

Dip musluğunun başında bir veya iki kesici diş bulunur. Deliğin çok derin olması gerektiğinde bunları kullanırsınız. Dip musluğunun kullanımı deliğin istenen uzunluğuna bağlıdır. Makinistler genellikle konik veya tıkaç musluğuyla başlar ve iyi diş açma elde etmek için dip musluğuyla bitirir.

Delik açmak veya diş açmak, gerekli süreçleri ve makineleri anlamayı ve doğru hizmetlerle işbirliği yapmayı gerektirir. RapidDirect'te, son teknoloji ekipman ve fabrikalarımız ve uzman ekiplerimizle, dişli deliklere sahip özel parçalar yapmanıza yardımcı olabiliriz.

Başarılı Bir Dişli Delik Açmak İçin Dikkat Edilmesi Gerekenler

Başarılı bir dişli delik açmak, üzerinde çalıştığınız malzemenin özelliklerine, delik özelliklerine ve aşağıda açıklanan diğer parametrelere bağlıdır:

· Malzemenin Sertliği

İş parçası ne kadar sertse, deliği delmek ve diş açmak için o kadar fazla kuvvete ihtiyacınız olur. Örneğin, sertleştirilmiş çelikte bir delik açmak için, yüksek ısı ve aşınma direnci nedeniyle karbürden yapılmış bir diş açabilirsiniz. Sert bir malzemede bir delik açmak için, aşağıdakileri özümseyebilirsiniz:

Kesme hızını azaltın

Basınç altında yavaşça kesin

Diş açmayı kolaylaştırmak ve alet ve malzeme hasarını önlemek için musluk aletine bir yağlayıcı uygulayın

· Standart İplik Boyutunu Koruyun

Kullandığınız diş boyutu tüm diş açma işlemini etkileyebilir. Bu standart boyutlar dişin parçaya tam olarak oturmasını kolaylaştırır.

İngiliz standardını, Ulusal (Amerikan) Standardını veya Metrik Diş (ISO) standardını kullanabilirsiniz. Metrik diş standardı en yaygın olanıdır ve diş boyutları karşılık gelen bir adım ve çapla gelir. Örneğin, M6×1.00'ın cıvata çapı 6 mm'dir ve dişler arasında 1.00 çap vardır. Diğer yaygın metrik boyutlar arasında M10×1.50 ve M12×1.75 bulunur.

· Deliğin Optimum Derinliğini Sağlayın

İstenilen delik derinliğine ulaşmak zor olabilir, özellikle dişli kör delikler için (alt kısıtlama nedeniyle bir geçiş deliği daha kolaydır). Sonuç olarak, çok derine inmekten veya yeterince derine inmemekten kaçınmak için kesme hızını veya ilerleme hızını azaltmanız gerekir.

· Uygun Makineyi Seçin

Doğru aracın kullanılması her türlü üretim sürecinin başarısını belirleyebilir.

Dişli bir delik açmak için kesme veya şekillendirme musluğu kullanabilirsiniz. Her ikisi de iç dişler oluşturabilse de, mekanizmaları farklıdır ve seçiminiz malzeme dokusuna ve cıvata çapı faktörlerine bağlıdır.

Kesme Musluğu: Bu aletler, vida dişinin gireceği boşluğu bırakarak iç dişi oluşturmak için malzemeleri keser.

Şekillendirme Musluğu: Kesme musluklarının aksine, dişler oluşturmak için malzemeyi yuvarlarlar. Sonuç olarak, talaş oluşumu olmaz ve işlem oldukça verimlidir. Ayrıca, alüminyum ve pirinç gibi yumuşak malzemelerden yapılmış parçaların dişlenmesi için de uygulanabilir.

· Açısal Yüzeyler

Açılı bir yüzeyle çalışırken, diş açma aleti yüzeyden aşağı kayabilir veya bükülme stresine dayanamadığı için kırılabilir. Sonuç olarak, açılı yüzeylerle çalışırken dikkatli olunmalıdır. Örneğin, açılı bir yüzeyle çalışırken, alet için gereken düz yüzeyi sağlamak için bir cep frezelemelisiniz.

· Doğru Konumlandırma

Verimli ve etkili bir işlem için diş açma doğru pozisyonda gerçekleşmelidir. Diş açma pozisyonu herhangi bir yer olabilir, örneğin ortada ve kenara yakın. Ancak, diş açma sırasında kenara yakın diş açma sırasında dikkatli olmak en iyisidir, çünkü diş açma sırasında yapılan hatalar parça yüzey kaplamasını bozabilir ve diş açma aletini kırabilir.

Dişli Delikler ve Dişli Deliklerin Karşılaştırılması

Dişli bir delik, farklı aletler kullanmalarına rağmen dişli bir deliğe benzer. Bir yandan, bir deliği diş açmak bir diş açma aleti kullanılarak gerçekleştirilebilir. Öte yandan, bir delikte dişler oluşturmak için bir kalıba ihtiyacınız vardır. Aşağıda her iki deliğin karşılaştırması verilmiştir:

· Hız

İşlem hızı açısından, dişli delikler diş açmak için nispeten daha az zaman alır. Ancak, diş açma sadece tek bir delik için farklı diş tipleri gerektirebilir. Bu nedenle, diş değiştirme gerektiren bu tür deliklerin üretim süresi daha uzun olacaktır.

· Esneklik

Bir yandan, diş açma daha az esnekliğe sahiptir çünkü işlem bittikten sonra diş uyumunu değiştirmek imkansızdır. Öte yandan, diş açma daha esnektir çünkü diş boyutunu değiştirebilirsiniz. Bu, diş açılan deliğin diş açıldıktan sonra sabit bir konuma ve boyuta sahip olduğu anlamına gelir.

· Maliyet

Bir yüzeyde diş açma işlemi maliyet ve zamandan tasarruf etmeye yardımcı olur. Tek bir diş frezeleme ile farklı çaplarda ve derinliklerde delikler açılabilir. Öte yandan, tek bir delik için farklı diş açma takımları kullanmak takım maliyetlerini artıracaktır. Ayrıca, hasar nedeniyle takım maliyeti artabilir. Maliyetin yanı sıra, takım hasarı kırık dişlere de yol açabilir, ancak artık kırık dişleri çıkarmanın ve diş açmaya devam etmenin yolları vardır.

· Malzeme

Birçok mühendislik malzemesi üzerinde dişli ve diş açılmış delikler oluşturabilmenize rağmen, bir diş açma aleti çok sert olanlarda bir avantaja sahiptir. Doğru aletle sertleştirilmiş çelikte bile diş açma delikleri açabilirsiniz.

Dişli Delikli Prototipler ve Parçalar Edinin

Diş açma, çeşitli makineler ve işlemler kullanılarak gerçekleştirilebilir. Ancak, CNC işleme, dişli bir delik açmak için yaygın bir üretim sürecidir. RapidDirect, prototiplemeden tam üretime kadar parça üretim ihtiyaçlarınızı karşılayan CNC işleme hizmetleri sunar. Uzmanlarımız, farklı çaplarda ve derinliklerde dişli delikler oluşturmak için birçok malzemeyle çalışabilir. Dahası, fikirlerinizi gerçeğe dönüştürmek ve özel geçmiş parçalarınızı kolayca yapmak için deneyime ve zihniyete sahibiz.

Guan Sheng'de bizimle işleme kolaydır. CNC işleme için tasarım kılavuzumuzu kullanarak, üretim hizmetlerimizden kesinlikle tam olarak yararlanacaksınız. Ayrıca, tasarım dosyalarınızı anında teklif platformumuza yükleyebilirsiniz. Tasarımı inceleyeceğiz ve tasarım için ücretsiz DFM geri bildirimi sağlayacağız. Bizi özel parça üreticiniz yapın ve özel yapım parçalarınızı birkaç gün içinde rekabetçi bir fiyata alın.

Çözüm

Bir deliği dişlemek, vidanın malzemeyi kolayca kesemediği durumlarda deliklerde diş açmanıza olanak tanıyan bir bağlantı mekanizmasıdır. İşlem zorlu olabilir. Sonuç olarak, bu makale işlemi ve parça üretimiyle ilgili olarak dikkate almanız gereken şeyleri ele almıştır. Delik diş açma işlemiyle ilgili başka sorularınız varsa bizimle iletişime geçmekten çekinmeyin.

Gönderi zamanı: 04-Ağu-2023