Çok eksenli CNC işlemede doğru makine tipinin seçimi en önemli kararlardan biridir. Sürecin genel yeteneklerini, mümkün olan tasarımları ve genel maliyetleri belirler. 3 eksenli, 4 eksenli ve 5 eksenli CNC işleme popüler bir tartışmadır ve doğru cevap projenin gereksinimlerine bağlıdır.

Bu kılavuz, çok eksenli CNC işlemenin temellerini inceleyecek ve doğru seçimi yapmanıza yardımcı olmak için 3 eksenli, 4 eksenli ve 5 eksenli CNC işlemeyi karşılaştıracaktır.

3 Eksenli İşleme Giriş

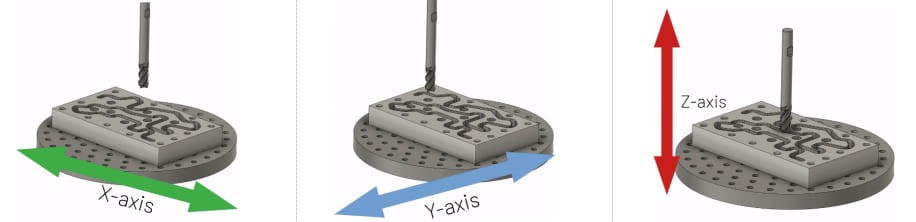

Mil, X, Y ve Z yönlerinde doğrusal olarak hareket eder ve iş parçasının onu tek bir düzlemde tutan fikstürlere ihtiyacı vardır. Modern makinelerde birden fazla düzlemde çalışma seçeneği mümkündür. Ancak bunlar, yapımı biraz pahalı olan ve çok fazla zaman tüketen özel fikstürler gerektirir.

Ancak, 3 eksenli CNC'lerin de yapabilecekleri konusunda bazı sınırlamalar vardır. Birçok özellik, 3 eksenli CNC'lerin göreceli fiyatlarına rağmen ekonomik olarak uygulanabilir değildir veya basitçe imkansızdır. Örneğin, 3 eksenli makineler açılı özellikler veya XYZ koordinat sisteminde olan herhangi bir şey oluşturamaz.

Aksine, 3 eksenli makineler alt kesim özellikleri oluşturabilir. Ancak, T-slot ve Kırlangıç kuyruğu kesiciler gibi birkaç ön koşul ve özel kesiciye ihtiyaç duyarlar. Bu gereksinimleri karşılamak bazen fiyatları fırlatabilir ve bazen 4 eksenli veya 5 eksenli bir CNC frezeleme çözümü seçmek daha uygun hale gelir.

4 Eksenli İşleme Giriş

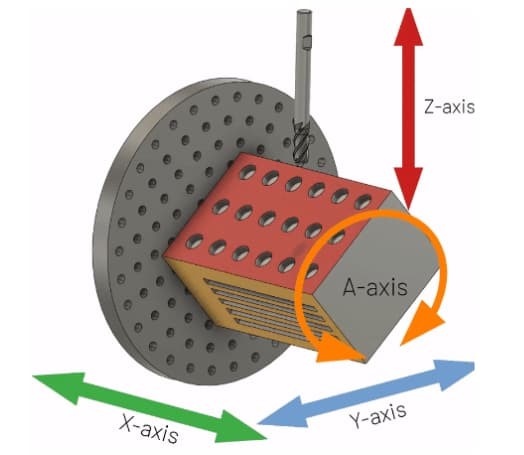

4 eksenli işleme, 3 eksenli benzerlerinden daha gelişmiştir. Kesici takımın XYZ düzlemlerinde hareket etmesine ek olarak, iş parçasının Z ekseninde de dönmesine izin verirler. Bu, 4 eksenli frezelemenin benzersiz fikstürler veya kesici takımlar gibi özel gereksinimler olmadan 4 tarafa kadar çalışabileceği anlamına gelir.

Daha önce belirtildiği gibi, bu makinelerdeki ek eksen, 3 eksenli makinelerin işi yapabildiği ancak özel gereksinimlere sahip olduğu bazı durumlarda onları ekonomik olarak daha uygun hale getirir. 3 eksende doğru fikstürleri ve kesme takımlarını yapmak için gereken ek maliyet, 4 eksenli ve 3 eksenli makineler arasındaki genel maliyet farkını aşar. Bu sayede onları bazı projeler için daha uygun bir seçenek haline getirir.

Ayrıca, 4 eksenli frezelemenin bir diğer önemli yönü genel kalitedir. Bu makineler aynı anda 4 tarafta çalışabildiğinden, iş parçasının fikstürler üzerinde yeniden konumlandırılması gerekmez. Böylece insan hatası olasılığı en aza indirilir ve genel doğruluk artırılır.

Günümüzde iki tip 4 eksenli CNC işleme bulunmaktadır; sürekli ve indeksli.

Sürekli işleme, kesme takımının ve iş parçasının aynı anda hareket etmesini sağlar. Bu, makinenin dönerken malzemeyi kesebileceği anlamına gelir. Bu sayede helisler gibi karmaşık yaylar ve şekiller işlenmesi çok basit hale gelir.

Öte yandan indeksleme işleme aşamalar halinde çalışır. İş parçası Z düzlemi etrafında dönmeye başladığında kesme takımı durur. Bu, indeksleme makinelerinin aynı yeteneklere sahip olmadığı anlamına gelir çünkü karmaşık yaylar ve şekiller oluşturamazlar. Tek avantajı, iş parçasının artık 3 eksenli bir makinede olmazsa olmaz olan özel fikstürlere ihtiyaç duymadan 4 farklı tarafta işlenebilmesidir.

5 Eksenli İşleme Giriş

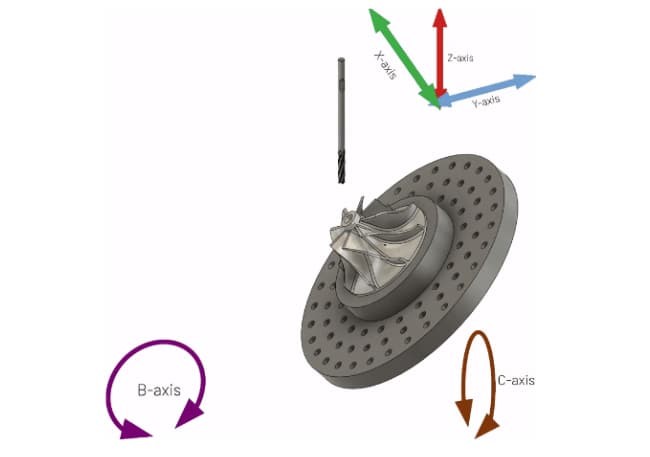

5 eksenli işleme işleri bir adım öteye taşır ve iki düzlemde dönüşe izin verir. Bu çok eksenli dönüş, kesici takımın üç yönde hareket etme yeteneğiyle birlikte, bu makinelerin en karmaşık işleri halletmesini mümkün kılan iki ayrılmaz özelliktir.

Piyasada iki çeşit 5 eksenli CNC işleme mevcuttur. 3+2 eksenli işleme ve sürekli 5 eksenli işleme. Her ikisi de tüm düzlemlerde çalışır ancak ilki, indekslemeli 4 eksenli bir makine ile aynı sınırlamalara ve çalışma prensibine sahiptir.

3+2 eksenli CNC işleme, dönüşün birbirinden bağımsız olmasına izin verir ancak aynı anda her iki koordinat düzleminin kullanımını kısıtlar. Aksine, sürekli 5 eksenli işleme bu tür kısıtlamalarla gelmez. Böylece üstün kontrol ve en karmaşık geometrileri rahatça işleme yeteneği sağlanır.

3, 4, 5 Eksenli CNC İşleme Arasındaki Temel Farklar

CNC işleme türünün karmaşıklıklarını ve sınırlamalarını anlamak, sürecin maliyeti, zamanı ve kalitesi arasında en iyi dengeyi sağlamak için çok önemlidir.

Daha önce belirtildiği gibi, fikstürler ve süreçlerle ilgili karmaşıklıklar nedeniyle, çok sayıda proje ekonomik bir 3 eksenli frezelemede daha pahalı olacaktır. Benzer şekilde, her bir proje için sadece 5 eksenli bir frezeleme seçmek, hamamböcekleriyle makineli tüfekle mücadele etmekle eş anlamlı olacaktır. Etkili gelmiyor, değil mi?

İşte tam da bu nedenle 3 eksenli, 4 eksenli ve 5 eksenli işleme arasındaki temel farkları anlamak önemlidir. Bunu yapmak, temel kalite parametrelerinden ödün vermeden herhangi bir proje için en iyi makine türünün seçilmesini sağlayabilir.

CNC işleme çeşitleri arasındaki 5 temel fark şunlardır.

Çalışma Prensibi

Tüm CNC işlemelerinin çalışma prensibi aynıdır. Bir bilgisayar tarafından yönlendirilen kesme aleti, malzemeyi çıkarmak için iş parçasının etrafında döner. Ayrıca, tüm CNC makineleri, aletin iş parçasına göre hareketini çözmek için M Kodlarını veya G Kodlarını kullanır.

Fark, farklı düzlemler etrafında dönme ek yeteneğinde ortaya çıkar. Hem 4 eksenli hem de 5 eksenli CNC frezeleme, farklı koordinatlar etrafında dönmeye izin verir ve bu kalite, nispeten kolay bir şekilde daha karmaşık şekillerin oluşturulmasıyla sonuçlanır.

Hassasiyet ve Doğruluk

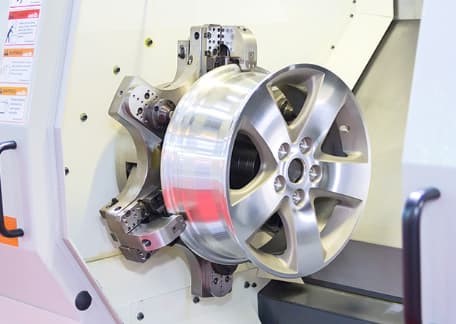

CNC işleme, doğruluğu ve düşük toleranslarıyla bilinir. Ancak, CNC türü ürünün nihai toleranslarını etkiler. 3 eksenli CNC, çok doğru olsa da, iş parçasının tutarlı bir şekilde yeniden konumlandırılması nedeniyle daha fazla rastgele hata olasılığına sahip olacaktır. Çoğu uygulama için, bu hata payı ihmal edilebilir düzeydedir. Ancak, havacılık ve otomobil uygulamalarına ilişkin hassas uygulamalar için en küçük sapma bile sorunlara neden olabilir.

Hem 4 eksenli hem de 5 eksenli CNC işlemede bu sorun yoktur çünkü yeniden konumlandırmaya ihtiyaç duymazlar. Tek bir fikstürde birden fazla düzlemde kesmeye izin verirler. Ayrıca, bunun 3 eksenli işleme kalitesindeki tek tutarsızlık kaynağı olduğunu belirtmek önemlidir. Bunun dışında, hassasiyet ve doğruluk açısından genel kalite aynı kalır.

Uygulamalar

CNC türündeki farklılıklar, endüstri genelindeki uygulamadan ziyade ürünün doğasına ilişkindir. Örneğin, 3 eksenli, 4 eksenli ve 5 eksenli frezeleme ürünleri arasındaki fark, endüstrinin kendisinden ziyade tasarımın genel karmaşıklığına dayanacaktır.

Havacılık sektörü için basit bir parça 3 eksenli bir makinede üretilebilirken, diğer sektörler için karmaşık bir parça 4 eksenli veya 5 eksenli bir makinede üretilebilir.

Maliyetler

Maliyetler, 3, 4 ve 5 eksenli CNC frezeleme arasındaki temel farklardan biridir. 3 eksenli makineler doğal olarak satın almak ve bakımını yapmak için daha ekonomiktir. Ancak, bunları kullanmanın maliyeti fikstürler ve operatörlerin bulunabilirliği gibi faktörlere bağlıdır. 4 eksenli ve 5 eksenli makinelerde operatörlere yapılan harcamalar aynı kalırken, fikstürler yine de harcamaların önemli bir bölümünü oluşturur.

Öte yandan, 4 ve 5 eksenli işleme daha teknolojik olarak gelişmiştir ve daha iyi özelliklere sahiptir. Bu nedenle, doğal olarak pahalıdırlar. Ancak, masaya birçok yetenek getirirler ve birçok benzersiz durumda uygulanabilir bir seçimdirler. Bunlardan biri daha önce tartışılmıştı, burada teorik olarak 3 eksenli bir makineyle mümkün olan bir tasarım çok sayıda özel fikstür gerektirecektir. Bu da genel maliyetleri artırır ve 4 eksenli veya 5 eksenli işlemeyi daha uygulanabilir bir seçenek haline getirir.

Kurşun zamanı

Genel teslim sürelerine gelince, sürekli 5 eksenli makineler en iyi genel sonuçları sağlar. Durma ve tek adımlı işleme eksikliği nedeniyle en karmaşık şekilleri bile en kısa sürede işleyebilirler.

Daha sonra gelen sürekli 4 eksenli makineler, tek eksende dönüşe izin verirler ve tek seferde yalnızca düzlemsel açısal özellikleri işleyebilirler.

Son olarak, 3 eksenli CNC makineleri en uzun teslim süresine sahiptir çünkü kesme işlemi aşamalar halinde gerçekleşir. Ayrıca, 3 eksenli makinelerin sınırlamaları, iş parçasının çok fazla yeniden konumlandırılması anlamına gelir ve bu da herhangi bir proje için genel teslim sürelerinde artışa neden olur.

3 Eksen, 4 Eksen ve 5 Eksen Frezeleme, Hangisi Daha İyi?

Üretimde, kesinlikle daha iyi bir yöntem veya herkese uyan tek bir çözüm diye bir şey yoktur. Doğru seçim, projenin karmaşıklıklarına, genel bütçeye, zamana ve kalite gereksinimlerine bağlıdır.

3 eksenli, 4 eksenli ve 5 eksenli, hepsinin kendine göre avantajları ve dezavantajları vardır. Doğal olarak, 5 eksenli daha karmaşık 3B geometriler oluşturabilirken, 3 eksenli daha basit parçaları hızlı ve tutarlı bir şekilde üretebilir.

Özetlemek gerekirse, hangisinin daha iyi bir seçim olduğu sorusunun bir cevabı yoktur. Maliyet, zaman ve sonuçlar arasında mükemmel dengeyi sağlayan herhangi bir işleme yöntemi belirli bir proje için ideal bir seçim olacaktır.

Daha fazlasını okuyun: CNC Frezeleme ve CNC Tornalama: Hangisini Seçmek Doğrudur

Projelerinize Guansheng'in CNC İşleme Hizmetleriyle Başlayın

Herhangi bir proje veya iş için doğru üretim ortağı, başarı ile başarısızlık arasındaki fark olabilir. Üretim, ürün geliştirme sürecinin ayrılmaz bir parçasıdır ve bu aşamada doğru seçimler, bir ürünü uygulanabilir hale getirmek için uzun bir yol kat edebilir. Guangsheng, en iyiyi en yüksek tutarlılıkla sunma konusundaki ısrarı nedeniyle her durum için ideal üretim seçeneğidir.

Son teknoloji bir tesis ve deneyimli bir ekiple donatılmış olan Guangsheng, her türlü 3 eksenli, 4 eksenli veya 5 eksenli işleme işini halledebilir. Sıkı kalite kontrolleri sayesinde, nihai parçaların her türlü kalite kontrolünü hatasız bir şekilde karşılamasını garanti edebiliriz.

Ayrıca, Guangsheng'i diğerlerinden ayıran şey, en hızlı teslim süreleri ve pazardaki en rekabetçi fiyatlardır. Dahası, süreç müşteriyi kolaylaştırmak için optimize edilmiştir. Kapsamlı bir DFM analizi ve başlamak için anında bir teklif almak için tasarımları yüklemeniz yeterlidir.

Otomasyon ve çevrimiçi çözümler, üretimin geleceğinin anahtarlarıdır ve Guangsheng bunu anlıyor. Bu nedenle en iyi sonuçlar için ihtiyaç duyacağınız her şey yalnızca bir tık uzağınızda.

Çözüm

Tüm 3, 4 ve 5 eksenli CNC'ler farklıdır ve her türün kendine özgü güçlü veya zayıf yönleri vardır. Ancak doğru seçim, bir projenin benzersiz gereksinimlerine ve taleplerine bağlıdır. Üretimde doğru bir seçim yoktur. Doğru yaklaşım, kalite, maliyet ve zamanın en uygun kombinasyonunu bulmaktır. Her üç CNC türünün de belirli bir projenin gereksinimlerine göre sunabileceği bir şey.

Yayınlanma zamanı: 29-Kas-2023